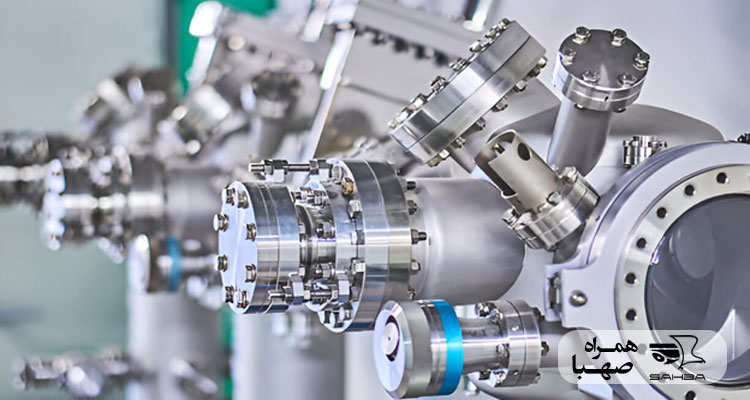

در صنایع حساس مانند نفت، گاز و پتروشیمی، انتخاب متریال تجهیزات ضد انفجار، عامل تعیینکنندهای در تضمین ایمنی، دوام و عملکرد پایدار سیستمهاست. آلومینیوم و استیل ضد زنگ، دو متریال اصلی در این حوزه بهشمار میروند که بسته به شرایط عملیاتی، هرکدام مزایا و محدودیتهای خاص خود را دارند. این مقاله با نگاهی تحلیلی به مقایسه آلومینیوم و استیل ضد زنگ در تجهیزات ضد انفجار، تفاوتهای این دو متریال را از نظر مقاومت مکانیکی، دوام شیمیایی، خوردگی، هزینه و طول عمر بررسی میکند.. همچنین با تمرکز بر جزئیات فنی، استانداردهای ایمنی و تجربههای کاربردی، تلاش شده است فراتر از بررسیهای کلی، محتوایی کاربردی و منطبق با واقعیت پروژههای صنعتی ارائه شود.

چرا در تجهیزات ضد انفجار از آلومینیوم و استیل استفاده میشود؟

تجهیزات ضد انفجار در صنایع پرریسک مانند نفت، گاز، پتروشیمی و معدن از اهمیت بالایی برخوردارند، زیرا کوچکترین نقص در طراحی یا ساخت میتواند به بروز حوادث شدید و جبرانناپذیر منجر شود. در این میان، مقایسه آلومینیوم و استیل ضد زنگ نشان میدهد که انتخاب متریال مناسب، نقش مهمی در افزایش ایمنی، دوام و عملکرد این تجهیزات دارد. برای پاسخ دقیقتر به این پرسش که چرا آلومینیوم و استیل ضد زنگ در طراحی تجهیزات ضد انفجار بهکار میروند، لازم است این دو متریال را از نظر ویژگیهای فنی، تطابق با استانداردهای ایمنی و الزامات نگهداری بررسی کنیم.

۱. ویژگیهای مکانیکی و شیمیایی

آلومینیوم بهدلیل وزن سبک، انتخابی مطلوب برای تجهیزاتی است که به حملونقل آسان یا نصب سریع نیاز دارند. همچنین، رسانایی حرارتی بالا آن را برای تجهیزاتی که خنککنندگی در آنها اهمیت دارد، مناسب میسازد از سوی دیگر، استیل ضد زنگ بهدلیل استحکام مکانیکی و مقاومت شیمیایی بالا، در شرایط سخت کاری و محیطهای خورنده مانند مناطق مرطوب یا اسیدی، عملکرد بسیار قابل اعتمادی دارد.

۲. رعایت استانداردهای ایمنی

در بسیاری از پروژهها، رعایت استانداردهای بینالمللی مانند استاندارد ATEX و استاندارد تجهیزات ضد انفجار الزامی است. این استانداردها مشخص میکنند که برای چه نوع شرایطی، چه متریالی مجاز است. آلومینیوم و استیل ضد زنگ، هر دو، با این استانداردها همخوانی دارند و استفاده از آنها تضمین میکند که ایمنی، طول عمر و کارایی تجهیزات به حداکثر ممکن میرسد.

۳. نگهداری و بهرهوری

استفاده از متریال مناسب نقش مهمی در نگهداری از تجهیزات ضد انفجار دارد. تجهیزاتی که از آلومینیوم یا استیل ساخته شدهاند، در صورت طراحی صحیح و تطابق با استانداردها، بهصورت میانگین هزینههای تعمیر و نگهداری پایینتری نسبتبه دیگر متریالها دارند.

بنابراین، تولیدکنندگان و طراحان تجهیزات ضد انفجار، بسته به شرایط کاری، محیط نصب، نوع خطرات احتمالی و محدودیتهای بودجه، از این دو متریال استفاده میکنند تا هم ایمنی تامین شود و هم بهرهوری اقتصادی پروژه افزایش یابد. این انتخاب در طراحی و ساخت انواع تجهیزات ضد انفجار نیز اهمیت دارد، چرا که هر تجهیز نیازمند متریال خاص خود متناسب با شرایط عملکردی است.

مقایسه مقاومت مکانیکی و شیمیایی این دو ماده

یکی از مهمترین عوامل در انتخاب متریال تجهیزات ضد انفجار، میزان مقاومت مکانیکی و شیمیایی آنها در شرایط کاری دشوار است. آلومینیوم و استیل ضد زنگ، هر دو در این حوزه عملکرد قابل قبولی دارند؛ اما تفاوتهایی میان آنها وجود دارد که شناخت این تفاوتها به انتخاب بهتر کمک میکند. در ادامه، با تمرکز بر مقایسه آلومینیوم و استیل ضد زنگ در تجهیزات ضد انفجار، تفاوتهای عملکردی آنها در حوزههای مکانیکی و شیمیایی بررسی میشود:

مقاومت مکانیکی

آلومینیوم بهعنوان یک فلز سبک، در پروژههایی که کاهش وزن تجهیزات از اهمیت برخوردار است، کاربرد گستردهای دارد. این ویژگی در بهینهسازی طراحی و افزایش سهولت حملونقل موثر است. بااینحال، مقاومت مکانیکی آلومینیوم در مقایسه با استیل، پایینتر و در برابر ضربههای سنگین یا بارهای فشاری بالا، عملکرد آن محدود است. علاوهبر آن، به استفاده از آلیاژهای تقویتشده نیاز دارد.

در مقابل، استیل ضد زنگ بهدلیل داشتن ساختار فشرده و عناصر آلیاژی نظیر کروم و نیکل، از مقاومت مکانیکی بالایی برخوردار است. این ماده میتواند فشارها و نیروهای بالا را بدون تغییر شکل یا شکست تحمل کند و به همین دلیل، در ساخت تجهیزات حیاتی که در معرض ضربه یا بار زیاد قرار دارند، اولویت دارد.

مقاومت شیمیایی

آلومینیوم در محیطهای صنعتی عادی، بهواسطه تشکیل یک لایه اکسید محافظ، در برابر برخی مواد شیمیایی پایداری نسبی دارد. این فلز در مواجهه با ترکیباتی مانند قلیاهای قوی یا مواد شیمیایی با pH بسیار بالا یا پایین، این پایداری کاهش یافته و ممکن است به تخریب ساختار سطحی، تغییر رنگ، یا کاهش استحکام موضعی منجر شود.

استیل ضد زنگ، بهدلیل وجود عناصر آلیاژی نظیر کروم، نیکل و مولیبدن، مقاومت شیمیایی گستردهتری دارد. این متریال حتی در تماس با بخارات اسیدی، رطوبت بالا و دمای شدید، ساختار پایدار خود را حفظ میکند. به همین دلیل، برای فضاهایی با تماس دائمی با مواد شیمیایی صنعتی یا محیطهای شیمیایی پیچیده، گزینهای مطمئنتر محسوب میشود. این موضوع در مورد تجهیزات جانبی مانند گلند ضد انفجار نیز صادق است، که در معرض مستقیم بخارات و ترکیبات خورنده قرار دارند.

تفاوت تجهیزات ضد انفجار و تجهیزات معمولی

کدام یک در برابر خوردگی و زنگزدگی مقاومتر است؟

خوردگی و زنگزدگی، از رایجترین چالشها در عملکرد تجهیزات فلزی در محیطهای مرطوب و خورنده هستند. برخلاف مقاومت شیمیایی که بر واکنشهای خاص با مواد تمرکز دارد، خوردگی بیشتر به تاثیر مداوم هوا، رطوبت و اکسیژن بر سطح فلز مربوط است.

استیل ضد زنگ با تشکیل لایهای از اکسید کروم پایدار، در برابر نفوذ رطوبت و اکسیژن مقاومت بالایی دارد. این لایه بهصورت خودترمیم عمل میکند و مانع از زنگزدگی و تخریب سطح فلز میشود. در فضاهایی با بخار آب، نمک، یا نوسانات دمایی، استیل به نگهداری کمتری نیاز دارد و طول عمر بیشتری ارائه میدهد.

در مقابل، آلومینیوم نیز دارای لایهای نازک از اکسید آلومینیوم است که در محیطهای خشک یا نیمه مرطوب عملکرد مناسبی دارد. در مقابل، در تماس مداوم با رطوبت بالا، آب شور یا گازهای خورنده، این لایه محافظ ممکن است ناپایدار شود و زنگزدگی یا خوردگی موضعی در سطح فلز ایجاد کند. بنابراین، در چنین شرایطی، استفاده از آلومینیوم نیازمند نظارت و نگهداری بیشتری خواهد بود.

هزینه و طول عمر آلومینیوم و استیل ضد زنگ در تجهیزات صنعتی

در انتخاب متریال تجهیزات ضد انفجار، صرفا توجه به هزینه اولیه کافی نیست. فاکتورهایی مانند دوام، مقاومت در برابر شرایط محیطی، و نیاز به نگهداری دورهای، تاثیر مستقیمی بر هزینههای بلندمدت پروژه دارند. آلومینیوم بهدلیل قیمت اولیه پایینتر، گزینهای مناسب برای پروژههای سبک و اقتصادی محسوب میشود. با اینحال، در شرایط سخت محیطی یا در معرض رطوبت و مواد خورنده، ممکن است سریعتر دچار افت عملکرد شود و هزینههای تعمیر و تعویض را افزایش دهد.

در مقابل، استیل ضد زنگ اگرچه هزینه اولیه بیشتری دارد، اما بهدلیل مقاومت بالا در برابر خوردگی، فشار مکانیکی و نوسانات دمایی، در طول زمان عملکرد پایدارتری ارائه میدهد. این متریال نیاز کمتری به تعمیرات دارد و عمر مفید آن در محیطهای صنعتی پرتنش بیشتر است. بنابراین، انتخاب نهایی بین این دو متریال باید با در نظر گرفتن هزینههای بلندمدت، سطح ریسک محیطی و حساسیت تجهیزات انجام شود. بهعنوان مثال، در تجهیزاتی مانند دوربین مداربسته حرارتی که سبک بودن و دفع حرارت اهمیت بالایی دارد، آلومینیوم اغلب کاربرد بیشتری دارد.

مقایسه نقاط قوت و ضعف آلومینیوم و استیل ضد زنگ

مقایسه آلومینیوم و استیل ضد زنگ از منظر نقاط قوت و ضعف، دید دقیقتری نسبت به کاربردهای هرکدام در شرایط صنعتی مختلف ارائه میدهد. در جدول زیر، این دو متریال از جنبههایی مانند وزن، مقاومت، طول عمر، و نیاز به نگهداری بررسی شدهاند تا انتخاب نهایی براساس شرایط عملیاتی و الزامات پروژه انجام گیرد.

| ویژگیها | آلومینیوم | استیل ضد زنگ |

| وزن | سبک؛ مناسب برای تجهیزات پرتابل یا نیازمند نصب سریع | سنگینتر؛ نیازمند زیرساخت مقاومتر |

| قیمت اولیه | پایینتر؛ مناسب برای پروژههای اقتصادی | بالاتر؛ نیازمند بودجه اولیه بیشتر |

| مقاومت مکانیکی | پایینتر؛ نیازمند استفاده محدود در برابر ضربه و بار سنگین | بالا؛ مناسب برای شرایط صنعتی پرفشار و پرتنش |

| رسانایی حرارتی | بالا؛ مناسب برای تجهیزات با نیاز به دفع گرمای سریع | پایینتر از آلومینیوم؛ کاربرد محدود در خنککنندگی |

| مقاومت شیمیایی | مناسب در شرایط عادی؛ حساس به قلیاها و برخی ترکیبات خورنده | بسیار مقاوم؛ قابلاعتماد در محیطهای خورنده، مرطوب و دمای بالا |

| نیاز به نگهداری | بیشتر؛ در محیطهای سخت ممکن است دچار خوردگی و نیازمند بازبینی شود | کمتر؛ پایداری بالا و نیاز به نگهداری حداقلی |

| طول عمر | متوسط؛ عملکرد مناسب در شرایط معمولی | بالا؛ دوام طولانی در شرایط صنعتی سخت |

| کاربرد پیشنهادی | تجهیزات سبک، قابل حمل یا در محیطهای کمریسک | تجهیزات ثابت، حیاتی و در محیطهای مرطوب یا خورنده |

نکات تکمیلی در انتخاب متریال تجهیزات ضد انفجار

انتخاب میان آلومینیوم و استیل ضد زنگ تنها به مشخصات فنی آنها محدود نمیشود؛ بلکه شرایط محیطی، نوع کاربری و اولویتهای عملکردی نیز نقش تعیینکنندهای در این تصمیم دارند. در بسیاری از پروژهها، متریال باید در برابر عوامل محیطی مانند رطوبت، مواد شیمیایی، یا فشار مکانیکی، عملکرد قابل اعتماد و پایدار ارائه دهد. بنابراین، شناخت دقیق موقعیت نصب و ارزیابی ریسکهای احتمالی، پیشنیاز انتخاب صحیح متریال خواهد بود. موارد زیر بهعنوان راهنمای اولیه در انتخاب متریال مناسب قابل توجه هستند:

- در محیطهای مرطوب، نمکی یا شیمیایی، استیل ضد زنگ عملکرد بهتری دارد و از خوردگی و آسیب سطحی جلوگیری میکند.

- در پروژههایی که کاهش وزن یا نصب سریع اولویت دارد، آلومینیوم گزینهای اقتصادی و سبکتر محسوب میشود.

- برای تجهیزاتی مانند دوربین مداربسته ضد انفجار یا ابزارهای قابل حمل، استفاده از آلومینیوم رایجتر است.

- استیل ضد زنگ برای محیطهای پرفشار، دارای لرزش یا تنش مکانیکی بالا، پایداری بیشتری فراهم میکند.

با در نظرگرفتن این نکات، انتخاب متریال باید براساس تحلیل دقیق نیازهای پروژه، شرایط عملیاتی و الزامات ایمنی انجام شود. رویکردی مهندسی و دادهمحور در این مرحله، نهتنها موجب افزایش ایمنی تجهیزات خواهد شد، بلکه از تحمیل هزینههای نگهداری و تعویض در آینده نیز جلوگیری میکند.

قیمت و خرید تجهیزات ضد انفجار

جهت استعلام قیمت و موجودی انواع تجهیزات ضد انفجار با کیفیت با صهبا تماس بگیرید

۰۲۱-۲۲۲۵۵۴۹۵انتخاب بین آلومینیوم و استیل ضد زنگ

انتخاب بین آلومینیوم و استیل ضد زنگ به شرایط محیطی، نوع کاربرد و الزامات ایمنی بستگی دارد. این دو متریال تجهیزات ضد انفجار هرکدام بسته به ویژگیهای فنی و نیاز پروژه، عملکرد متفاوتی ارائه میدهند. آلومینیوم برای پروژههای سبک و اقتصادی مناسب است، درحالیکه، استیل ضد زنگ بهدلیل مقاومت بالا و دوام بیشتر، در محیطهای صنعتی سخت عملکرد مطمئنتری دارد. رعایت استانداردهایی مانند استاندارد ATEX و نگهداری منظم از تجهیزات، نقش مهمی در افزایش ایمنی و طول عمر سیستم ایفا میکند. تصمیم نهایی باید بر پایه تحلیل دقیق فنی و نیازهای واقعی پروژه اتخاذ شود.

اطلاعات بیشتر: Material Properties for Explosion-Proof Equipment

سوالات متداول

۱. آیا استیل ضد زنگ برای تمامی شرایط صنعتی مناسب است؟

بله، بهویژه در محیطهای مرطوب یا خورنده، استیل بهدلیل مقاومت بالا در برابر زنگزدگی و فشار، انتخابی ایدهآل است.

۲. آلومینیوم در چه مواقعی گزینه مناسبتری است؟

در شرایطی که وزن کم، نصب آسان و انتقال حرارت سریع اهمیت دارد، آلومینیوم میتواند انتخاب بهتری باشد.

۳. آیا هزینه نگهداری آلومینیوم کمتر از استیل است؟

در ظاهر بله، اما در بلندمدت بهدلیل مقاومت پایینتر، ممکن است نیاز به تعمیر و تعویض بیشتری داشته باشد.

۴. میتوان از ترکیب آلومینیوم و استیل در یک سیستم استفاده کرد؟

بله، در برخی سیستمها بخشهای کمفشار از آلومینیوم و قسمتهای حساس و پرفشار از استیل ساخته میشوند.

۵. رعایت چه استانداردهایی در این حوزه الزامی است؟

رعایت کامل استاندارد ATEX و سایر استانداردهای مربوط به تجهیزات ضد انفجار، نقش کلیدی در حفظ ایمنی و تضمین عملکرد صحیح تجهیزات دارد.

تجهیزات ضد انفجار

تجهیزات ضد انفجار

دوربین ضد انفجار

دوربین ضد انفجار

وی تک VTECH

وی تک VTECH

پاناسونیک Pansaonic

پاناسونیک Pansaonic

بوش Bosch

بوش Bosch

ادویدیا Advidia

ادویدیا Advidia

فاین Fine

فاین Fine